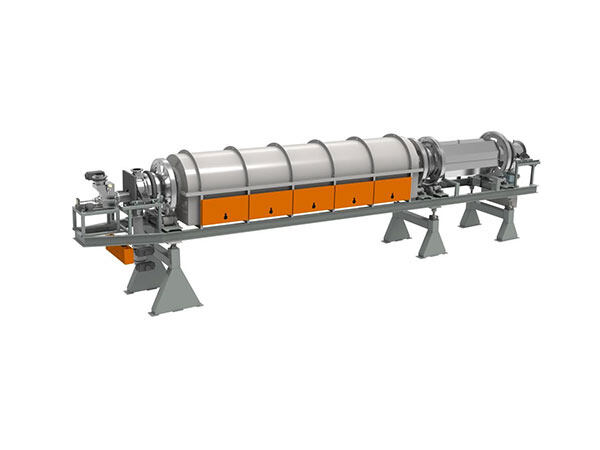

连续进料回转炉

回转炉是一种特殊类型的工业炉,广泛应用于电池正负极材料行业、储能电池材料行业、有色金属行业。回转炉物料受热均匀,炉管的旋转使物料在炉内不断翻滚、转动,各个部分都能充分接触到热量,极大地提高了热处理的均匀性,避免局部过热或过冷,有助于获得性能更均匀的产品。

物料由料仓通过进料螺旋进入炉管内,炉管通过传动电机带动旋转,物料在炉管中通过加热段,加热至工艺温度后,由出料斗将物料排出。炉管内可根据客户需求通入不同的工艺气体,尾气中携带的细颗粒物料将由过滤系统分离并收集。

连续进料回转炉是一种通过旋转筒体实现物料连续化热处理的高效工业设备,其核心特征在于连续进出料、动态翻滚加热、自动化控制,相较于传统间歇式炉型,在产能、能耗和工艺一致性方面具有显著优势。

一、结构组成

旋转炉管:水平放置的中空筒体,材质包括高纯石英、310S不锈钢或碳化硅、氧化铝陶瓷,

加热系统:多采用电阻丝、硅碳棒或红外加热,沿轴向分区布置(1-5个温区),配合PID控制实现精准控温

驱动装置:独立电机驱动炉管旋转(转速0.5-20转/分钟可调),配合1-10°倾角实现物料自动输送

密封进/出料系统:进料端配置振动给料器或螺旋输料器,出料端设收集箱与卸料阀,采用机械密封确保气氛不泄漏

气氛控制系统:支持通入氮气、氩气、氢气等惰性或反应气体,炉内压力可控(真空度可达6.67×10?3Pa)

自动化控制单元:PLC+触摸屏集成控制,支持多段程序控温、数据存储、远程监控及超温报警等安全保护功能

二、工作原理

连续输送:物料通过螺旋或振动给料器从进料端持续送入旋转炉管,在炉体倾斜角和旋转推动下沿轴向移动

动态加热:物料在炉内不断翻滚搅拌,与加热元件和气流充分接触,温度均匀性可达±1-±5℃

分段处理:多温区设计实现预热、反应、冷却等工艺阶段集成,物料在移动过程中完成煅烧、还原、活化等反应

连续出料:处理后的物料从出料端自动排出,进入下一工序或收集系统,实现全流程连续化

三、核心技术与优势

1. 高效节能

热效率:三通道折返式结构设计使热利用率高达85%,较单筒炉节能30%以上

余热回收:配备烟气换热系统,整体热效率可达70%以上,比箱式炉节能20-30%

降低能耗:连续生产模式减少启停热损失,单位产品能耗降低约30%

2. 工艺一致性

温度均匀:动态翻滚消除局部温差,温度偏差控制在±1-±6℃

产品稳定:恒定工艺曲线确保批次间一致性,尤其适用于锂电池材料等高性能产品

气氛纯净:动态密封技术实现气体零泄漏,氧含量可控制在0.1ppm以下

3. 产能与自动化

处理能力:单机产能可达10-50kg/h(实验室级)至吨级/日(工业级),支持24小时连续运行

智能控制:PID自动控温、无级变速驱动、远程监控,减少人工干预

安全保护:具备超温报警、断水断电保护、防爆泄压等多重安全机制

4. 环保优势

废气稳定:连续工艺产生恒定流量和浓度的废气(如高浓度SO?),便于后续处理

减少逸散:固态物料直接进料 eliminates 钢包转运,显著降低粉尘和有害气体泄漏

四、主要应用领域

锂电池材料

正负极材料煅烧、预炭化、石墨化处理

硅碳负极材料的高温合成与烧结

催化剂制备

脱硝催化剂、机动车尾气催化剂的规模化生产

金属氧化物载体活化处理

冶金与化工

金属粉末(铜、铁)的还原、退火、烧结

无机盐类(硫酸铝、氯化钛)的煅烧与干燥

环保与资源回收

医疗废物高温焚烧

固体废弃物热解处理(如生活垃圾资源化)

先进材料

陶瓷材料(氧化铝、碳化硅)烧结

单晶硅、氮化硅等电子材料制备

控温方式:PID控温

加热方式:电加热

加热功率:50KW-1000KW(按需配置)

干燥气氛:空气气氛

进料含水率:≤3%

出料含水率:≤0.2%

进料方式:螺旋进料,变频调速

出料方式:螺旋出料,变频调速

炉管转速:变频调速

控制系统:PLC+触摸屏

密封技术:组合自适应密封

磁性物控制(可选):关键部位陶瓷喷涂