锂电新能源正负极材料电磁除铁设备:粉料电磁除铁器

粉料电磁除铁器主要由电磁铁、吸附盒、震动机构、密封装置和控制系统等部分组成。其中,电磁铁是除铁器的核心部件,负责产生强大的磁场。

整个除铁过程由控制系统进行监控和调节。控制系统可以确保电磁铁在适当的时间通电和断电,以及震动机构在需要时启动和停止,从而实现高效的除铁作业。

工作原理

粉料电磁除铁器通电产生磁场:当电磁铁通电时,会产生强大的磁场。

磁场作用:

粉料通过密封装置进入除铁器后,电磁铁产生的磁场会作用于通过除铁器的粉料。在这个磁场的作用下,粉料中的铁质杂质会被吸附到电磁铁上,通常是吸附到与电磁铁相连的吸附盒上。

震动机构作用:

为了更有效地去除铁质杂质,除铁器还配备有震动机构。这个机构会在一定的工作周期内发挥作用,使吸附在电磁铁或吸附盒上的铁质杂质有效震落,并收集起来。

负极材料电磁除铁设备

锂离子电池主要是采用石墨微粉作为负极材料,石墨微粉的粒度通常介于3μm~30μm之间。石墨负极材料在生产的过程中,为提高石墨负极的纯度,需要去除原料中混入的铁及其氧化物杂质,否则将严重影响石墨负极材料的使用性能。

负极材料磁选除铁系统包括反应釜,该反应釜中设置有搅拌架,该搅拌架的顶端由该反应釜的顶部中心穿出并通过减速器连接有电动机;该反应釜内部边缘均匀分布有多组超声波发生器,且均匀分布有多组永磁块;该反应釜的底部出口通过输出管道连通到离心机,该输出管道上设置有控制阀门和化工泵,该离心机设置有固料出口和液料出口。该固料出口下方设置有收料仓,该液料出口通过第一输送管道连通到砂滤池,该砂滤池通过第二输送管道连通到活性炭罐,该第二输送管道上设置有增压泵,且该活性炭罐通过输入管道连通到该反应釜顶端。

反应釜和固定架的材质均为聚四氟乙烯,聚四氟乙烯不沾附石墨粉体、抗酸抗碱、抗各种有机溶剂、耐高温、摩擦系数极低,且易清洁,这些性能使得反应釜在使用过程中耐用且方便使用。

含铁杂质的石墨负极材料在反应釜中经本实用新型磁选除铁系统处理后,铁杂质大大降低,并且石墨负极材料在水介质和超声波分散的作用下,更易于使其分散均匀,可有效避免干式粉体颗粒聚团及层压而包裹铁杂质从而使其难以除去的现象,具有除铁速度快、效率高的特点,并且通过纯物理方法磁选除铁,不需消耗化学试剂,降低了生产成本,同时无易燃易爆氢气和酸性废液废水产生,安全环保,非常适合石墨负极材料生产企业推广应用。

不锈钢除铁器壳体主要采用304、316等优良品质的不锈钢材质制作得,采用镜面抛光、拉丝抛光、喷砂处理等,可达到食品级和卫生级要求标准。电磁除铁器使用要求周围空气温度不高于+40℃,不低于-20℃,设备应放置于无爆炸危险和不含有腐蚀性气体的环境中,室内户外都可以使用。除铁器的使用的注意事项:

1、初次使用设备的,做好相关的安装、调试工作。开车前检查悬吊钢丝绳的卡子是否牢固、齐全、完好,检查正常的,方可投如使用。

2、相关的操作人员应经过有关的培训,具备操作设备的能力,按照操作规程使用设备。

3、设备平常的检查维护主要是经常对其周围的粉尘进行清理。

4、设备使用过程中,出现异常情况的,应及时停机维检。同时,维修除铁器及控制柜时,必须切断总电源。排除故障之后方可继续使用,不要带病运行设备。

5、除铁器工作时,附近有强大磁场,所以在其周围不得放置仪器仪表等。

6、除铁器及其附属配件、电气控制柜等,应在室内存放,避免受潮,不要露天存放。

不同的厂家负极材料制备工艺有所差别。锂电池的人造石墨负极材料制备流程参考:

整形-混合(石油焦+沥青等)-造粒包覆-打撒破碎(造粒易板结块)-碳化-打撒破碎(碳化易板结块)-石墨化-混料(不同批次)-破碎(石墨化物料易板结块)-筛分-除磁-二次筛分-整形分级-包装

锂电池的人造石墨负极材料制备方法:

1、一级破碎:选取石油焦原料粗碎至粒度0.5~1.5cm;辊破碎机进行破碎

2、二级破碎:粗碎后的石油焦经磨粉机进行二级破碎至粒度小于30μm;雷蒙磨进行破碎

3、分级:将二级破碎后的石油焦物料按照不同粒度范围进行分级处理,备用;变频风力分选机

4、级配:将不同粒度石油焦按照一定粒度配比进行级配,并使其混合均匀;级配是与分级紧密关联的。材料经破碎、分级过程后得到的材料粒度有大有小,分级常按粒度<5μm、5μm<粒度<20μm、20μm<粒度<30μm分为细粒、中粒、粗粒三种粒度等级(满足正态分布)。不同粒度的材料在混合后,材料中的细用来提高材料密度,粗粒则作为骨架来提高材料强度。本发明研究发现按上述三种粒度等级级配,且使其d50粒度范围(满足正态分布)在7μm~20μm之间,可使得级配后的石墨材料在密度和强度方面均具有较好的性能。

5、除铁:将级配混匀后所得物料输送至磁选机中进行磁选处理,去除材料自身及生产处理过程中可能引入的铁磁性杂质;永磁磁选机

6、改性:将除铁后所得物料与改性剂二氧化钛进行混合均匀后,在压力为0.01~0.1mpa、常温的密闭环境下进行改性处理;改性剂二氧化钛的用量为待处理物料质量的0.1‰~1‰

加热包覆,在空气气氛下,混料在300℃的滚筒炉或卧式釜中边搅拌边加热,加热时间为3.0h,空气流量为1.2m

7、石墨化:将改性后的物料在惰性气体保护的气氛条件下,在1200度进行预碳化、碳化,在2000~3000℃温度下石墨化处理2~10小时;

8、筛松:将石墨化处理后的物料在高频振动筛中进行筛松处理,使得制备后的石墨负极材料粉体颗粒处于松散状态,避免颗粒板结团聚。高频振动筛的振动频率为5000~10000hz

采用一级破碎、二级破碎、分级和级配等工艺处理措施,将石油焦进行粒度处理,使其粒度大小满足生产需要,并通过级配优化其粒度分布范围;再利用磁选除去生产处理过程中可能引入的铁磁性杂质,避免铁磁性杂质的存在对制备的人造石墨负极材料的电性能产生影响;加入改性剂可以提高产品石墨化的生产效率并保证产品的生产质量;使其具有较高的充放电容量和充放电效率,优化石墨负极材料的电学性能;筛松处理使得石墨负极材料处于松散状态,避免粉体颗粒板结团聚。

采用两级粉碎并配合分级和粉体级配处理,保证粒度大小满足生产需要同时优化了粉体颗粒的粒度范围分布,使其粒度处理更加合理高效,提高工作效率。加入改性剂可以提高产品石墨化的生产效率并保证产品的生产质量,提高其电学性能。

1、一级破碎:选取石油焦原料由对辊破碎机粗碎至粒度0.5~1.5cm;

2、二级破碎:粗碎后的石油焦经雷蒙磨进行二级破碎至粒度小于30μm;

3、粒度分级:将二级破碎后的石油焦物料由变频风力分选机分选为不同粒度范围的物料,备用;

4、合理级配:将粒度分级处理后的材料粒度按照下列粒度配比进行级配并使其混合均匀,其中细粒(粒度<5μm):中粒(5μm<粒度<20μm):粗粒(20μm<粒度<30μm)的质量比1:2:1.5,均匀混合后,其粒度范围为(满足正态分布)d0<30μm、8.0μm<d50<18μm、d94>3.0。

5、除铁:将级配混匀后所得物料输送至永磁磁选机中进行磁选处理,去除材料自身及生产处理过程中可能引入的铁磁性杂质;

6、改性:按待处理物料质量的0.1‰~1‰向除铁后所得物料中添加改性剂二氧化钛(二氧化钛使得制备的人造石墨负极材料呈现一定的介孔结构,从而具备更好的粒子吸附性能和电学性能,同时也提高了石墨化的生产效率)混合均匀后,在压力为0.06mpa、常温的密闭环境下进行改性处理;

7、石墨化:将改性后的物料在惰性气体保护的气氛条件下,在1000-1200度进行预碳化、碳化,在2000~3000℃温度下石墨化处理2~10小时;在2500℃温度下石墨化处理6小时;

8、筛松:将石墨化处理后的物料在高频振动筛(振动频率为8000hz)中进行筛松处理,使得制备后的石墨负极材料粉体颗粒处于松散状态,避免颗粒板结团聚。

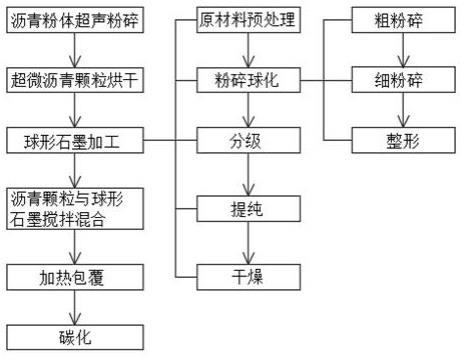

沥青基硬碳包覆天然石墨负极材料制备:

锂电池石墨负极材料采用超声粉碎技术对沥青粉体在水中进行超声粉碎,将其粒径进一步破碎成0.1-0.5μm的超微沥青颗粒。采用超声粉碎技术制得的沥青基硬碳包覆天然石墨负极材料比表面积更小,进而使得负极材料的循环性能和可逆容量提升更加明显,锂离子电池的性能更强。

1、沥青粉体超声粉碎

通过超声空化技术对沥青粉体在水中进行超声粉碎,将其粒径进一步破碎成0.1μm-0.5μm的超微沥青颗粒。

2、超微沥青颗粒烘干

将粉碎后的超微沥青颗粒放入烘干机中进行烘干。

3、球形石墨加工

预处理:将石墨原材料放入筛子中进行初步筛选,筛选落下的石墨原料进入永磁除铁机中去除铁质和其他磁性物质。

粉碎球化:将预处理的石墨倒入粉碎机进行粉碎,然后通过整形的方式制成球形石墨。粉碎周期为15分钟/次,粉碎周期为2-4次,粉碎机转速为2000转/分。

分级:将粉碎球化后的石墨倒入分级机进行分级排出,分级出0.1-10μm的球形石墨颗粒。分级机的进料量控制在35千克/分,分级机转速为1200转/分。

提纯:将球形石墨晶体的初始产品用水反复冲洗,得到较纯的球形石墨晶体。

干燥:将球形石墨晶体放入烘干机进行干燥,烘干机内部温度调至80-120℃,连续加热3-4小时,得到球形石墨晶体。

4、沥青颗粒与球形石墨搅拌混合

将破碎并烘干后的超微沥青颗粒与深加工的球形石墨颗粒按照7:100-9:100的质量比进行混合。

5、加热包覆

在空气气氛下,混料在300℃的回转炉或卧式釜中边搅拌边加热,加热时间为3.0小时,空气流量为1.2m³/h,完成沥青对天然石墨的均匀包覆及沥青的交联固化。

6、碳化

加热包覆后的天然石墨在1000-1200℃℃的箱式气氛碳化炉或气氛推板窑或辊道窑中进行碳化,制得沥青基硬碳包覆天然石墨负极材料。

将预处理的石墨倒入粗粉碎机进行粗粉碎,粗粉碎至粒度为0.5-2cm的石墨颗粒,然后再将粗粉碎后的石墨颗粒倒入细粉碎机,细粉碎机采用超声粉碎技术将石墨颗粒粉碎至粒度为0.1-100μm的石墨粉,然后筛选出0.1-10μm的球形石墨颗粒。

推荐内容

NEWS